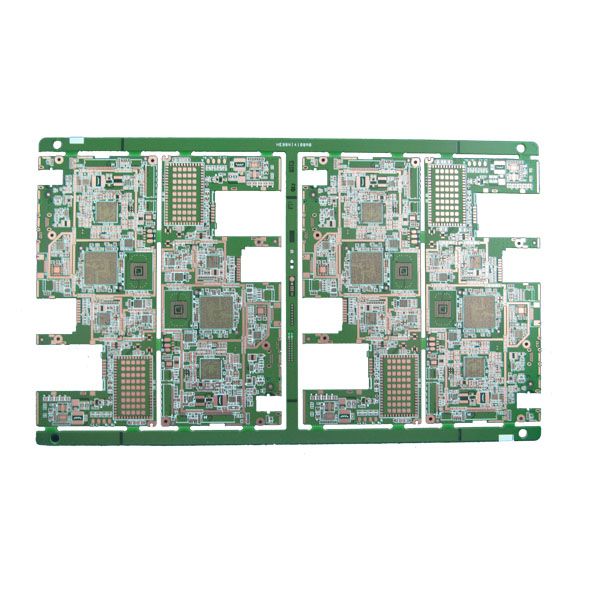

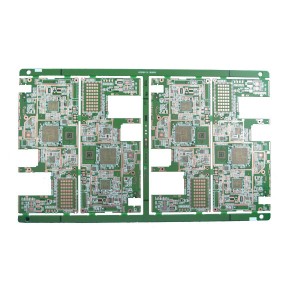

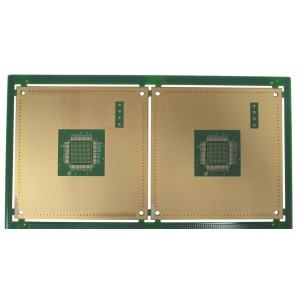

10-laag HOOFDIGTHEID INTERCONNECT PCB

Produk besonderhede

| Lae | 10 lae |

| Borddikte | 1.6 MM |

| Materiaal | Shengyi S1000-2 FR-4 (TG≥170 ℃) FR-4 |

| Koper dikte | 1 OZ (35um) |

| Oppervlak afwerking | (ENIG) Onderdompelingsgoud |

| Min gat (mm) | 0.10mm begrawe gat en blinde gat |

| Min lynbreedte (mm) | 0,12 mm |

| Minlynspasie (mm) | 0.10mm |

| Soldeermasker | Groen |

| Legendkleur | Wit |

| Impedansie | Enkelimpedansie en differensiële impedansie |

| Verpakking | Anti-statiese sak |

| E-toets | Vlieënde sonde of wedstryd |

| Aanvaarding standaard | IPC-A-600H Klas 2 |

| Toepassing | Telekommunikasie |

1. Inleiding

HDI staan vir High Density Interconnector. 'N Printplaat met 'n hoër bedradingdigtheid per oppervlakte-eenheid in teenstelling met die gewone kaart, word HDI-PCB genoem. HDI PCB's het fyner spasies en lyne, klein vias en vangkussings en 'n hoër digtheid van die verbindingsblokkies. Dit is nuttig om die elektriese werkverrigting te verbeter en die gewig en grootte van die toerusting te verminder. HDI PCB is die beter opsie vir hoë lae tellings en duur gelamineerde borde.

Belangrikste HDI-voordele

Soos wat die verbruiker se eise verander, moet die tegnologie dit ook doen. Deur HDI-tegnologie te gebruik, het ontwerpers nou die opsie om meer komponente aan beide kante van die rou PCB te plaas. Veelvuldige via prosesse, insluitend via in pad en blind via tegnologie, laat ontwerpers meer PCB-vaste eiendom toe om kleiner komponente nog nader aan mekaar te plaas. Verminderde komponentgrootte en toonhoogte maak voorsiening vir meer I / O in kleiner geometrieë. Dit beteken vinniger oordrag van seine en 'n beduidende vermindering in seinverlies en kruisvertragings.

Tegnologieë in HDI PCB

- Blind Via: Kontak van 'n buitenste laag wat eindig op 'n binnelaag

- Begrawe via: deurgat in die kernlae

- Microvia: Blinde Via (coll. Ook via) met 'n deursnee ≤ 0,15 mm

- SBU (sekwensiële opbou): opeenvolgende laagopbou met ten minste twee persbewerkings op meerlaag-PCB's

- SSBU (Semi-sekwensiële opbou): druk van toetsbare onderbou in SBU-tegnologie

Via in Pad

Inspirasie van oppervlakmonterings tegnologieë uit die laat 1980's het die perke met BGA's, COB en CSP tot kleiner vierkantige oppervlakteduim verskuif. Die deur-in-pad-proses laat toe dat vias binne die oppervlak van die platteland geplaas word. Die via is oorgetrek en gevul met geleidende of nie-geleidende epoksie, dan bedek en oorgetrek, wat dit feitlik onsigbaar maak.

Klink eenvoudig, maar daar is gemiddeld agt bykomende stappe om hierdie unieke proses te voltooi. Spesiale toerusting en opgeleide tegnici volg die proses noukeurig om die perfekte verborge via te bereik.

Via vulstipes

Daar is baie verskillende soorte via vulmateriaal: nie-geleidende epoksie, geleidende epoksie, koper gevul, silwer gevulde en elektrochemiese platering. Dit alles lei tot 'n begrawe in 'n plat land wat die normale verkopers heeltemal sal verkoop. Vias en mikrovias word geboor, blind of begrawe, gevul en dan onder SBS-lande versteek. Die verwerking van vias van hierdie tipe benodig spesiale toerusting en is baie tydrowend. Die veelvuldige boor siklusse en beheerde diepte boor dra by tot die verwerkingstyd.

Laserboortegnologie

Deur die kleinste mikro-vias te boor, kan meer tegnologie op die bord aangebring word. Deur 'n ligstraal van 20 mikron (1 Mil) in deursnee te gebruik, kan hierdie sterk invloed balk deur metaal en glas sny en die klein gaatjie skep. Daar is nuwe produkte soos eenvormige glasmateriale met 'n lae verlies laminaat en lae diëlektriese konstante. Hierdie materiale het 'n hoër hittebestandheid vir loodvrye montering en maak dit moontlik om kleiner gate te gebruik.

Laminering en materiale vir HDI-borde

Gevorderde multilayer-tegnologie laat ontwerpers toe om opeenvolgende addisionele pare lae by te voeg om 'n multilayer PCB te vorm. Die gebruik van 'n laserboor om gate in die interne lae te produseer, maak voorsiening vir platering, beeldvorming en ets voordat dit gepars word. Hierdie bykomende proses staan bekend as opeenvolgende opbou. SBU-vervaardiging gebruik soliede gevulde vias, wat beter termiese bestuur moontlik maak, 'n sterker verbinding en die betroubaarheid van die bord verhoog.

Harsbedekte koper is spesifiek ontwikkel om hulpmiddels met 'n swak gatkwaliteit, langer boortye en om dunner PCB's moontlik te maak. RCC het 'n ultra-lae profiel en ultra-dun koperfoelie wat met minuscule nodules aan die oppervlak veranker is. Hierdie materiaal word chemies behandel en gegrond vir die dunste en fynste lyn- en spasiëringstegnologie.

Die toepassing van 'n droë bestanddeel op die laminaat gebruik steeds die verhitte rolmetode om die weerstand op kernmateriaal toe te pas. Hierdie ouer tegnologieproses word nou aanbeveel om die materiaal voorverwarm tot die gewenste temperatuur voor die laminering vir HDI-gedrukte stroombane. Die voorverhitting van die materiaal laat die droë weerstand beter toe op die oppervlak van die laminaat, en trek minder hitte van die warm rolle af en sorg vir 'n konstante stabiele uitgangstemperatuur van die gelamineerde produk. Konsekwente in- en uitgangstemperature lei tot minder lugverstrengeling onder die film; dit is van kritieke belang vir die reproduksie van fyn lyne en spasiëring.